Perfektion in Kunststofftechnik

Die Herstellung

HAWAMID PA 12G

HAWAMID PA 12G ist ein zäher, harter und verschleißfester Hochleistungskunststoff – aus der Gruppe der Polyamide der widerstandsfähigste und der mit der geringsten Wasseraufnahme.

Überall dort, wo große Kräfte auftreten, oft gepaart mit weiteren Anforderungen wie hoher Maßhaltigkeit, extremen Einsatztemperaturen, aggressiven Medien, Notlaufeigenschaften und geringem Gewicht, kommt HAWAMID PA 12G zum Einsatz. Aus den gegossenen Halbzeugen werden in spanender Bearbeitung Konstruktionselemente wie Zahnräder, Gleitlager, Laufrollen, Seilrollen oder Führungseinheiten gefertigt.

Richtig eingesetzt führt die Anwendung von HAWAMID PA 12G zu hohen Kostenersparnissen.

Das Bauteil selbst ist meist teurer, aber eine geringer dimensionierte Konstruktion, längere Wartungsintervalle, weniger Reklamationen, weniger Reparaturen, weniger Ausfallzeiten und höhere Produktsicherheit gleichen die anfänglich höheren Investitionen mehr als aus.

Durch den Produktionsprozess können wir die Materialeigenschaften hinsichtlich der Verschleißfestigkeit und der Schlagzähigkeit beeinflussen. Das standardmäßig hergestellte HAWAMID PA 12G HW ist auf hohe Härte und Verschleißfestigkeit eingestellt.

Wenn bei einer Anwendung eher ein gutes Dämpfungsverhalten, hohe Kerbschlagzähigkeit und erhöhte Elastizität gefordert sind, dann bietet sich unser HAWAMID PA 12G HI an. Diese etwas weicher eingestellte Qualität hat dann aber auch eine höhere Kerbschlagzähigkeit, eine geringere Zugfestigkeit und einen evtl. höheren Verschleiß.

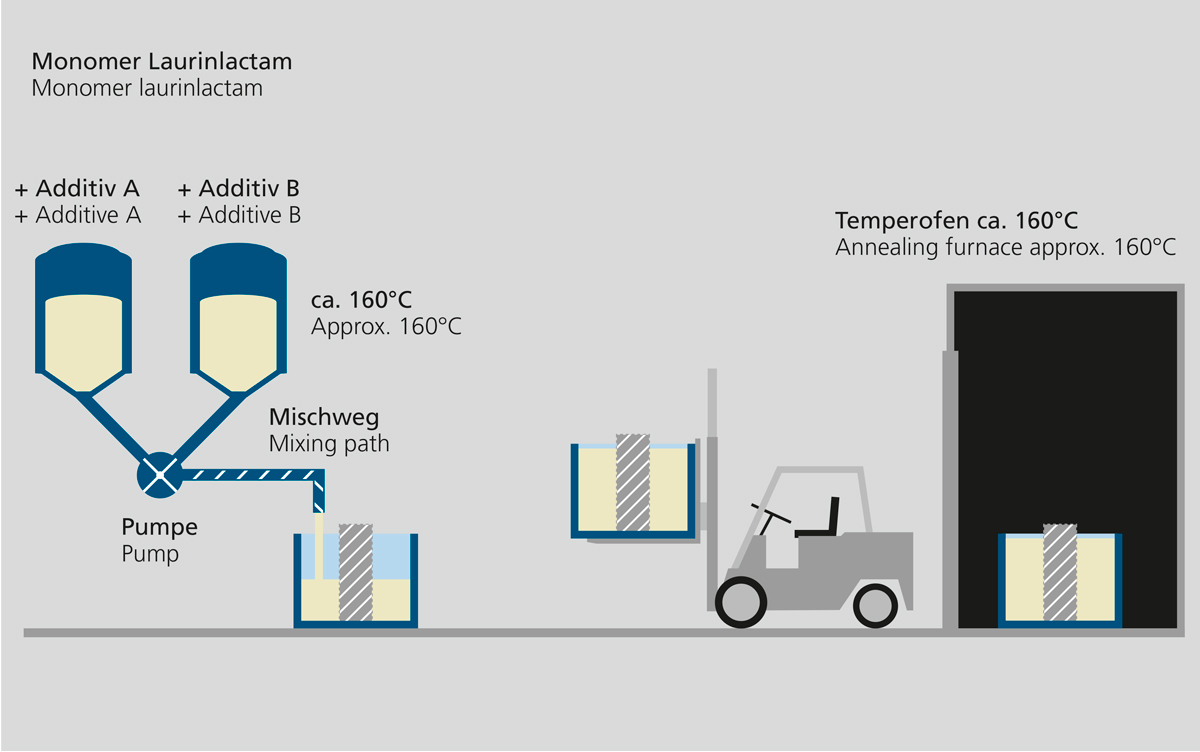

In 2 Autoklaven wird das Monomer Laurinlactam unter Luftabschluss bei ca. 160°C aufgeschmolzen und mit unterschiedlichen Additiven vermengt. Erst im Gießvorgang werden die Inhalte der beiden Behälter vermischt, in die vorgeheizten Formen gefüllt und zurück in den Temperofen gestellt.

Nach ca. 10 Minuten ist die anionische Polymerisation so weit fortgeschritten, dass das PA 12G fest ist – nach 2-3 Stunden geht die Polymerisationsphase in die Kristallisationsphase über. Der Gießling bleibt weitere 12 bis 18 Stunden, bis zum Abschluss der Kristallisation, bei ca. 160°C im Temperofen. Bei der Kristallisation verdichtet sich das Polyamid 12G und schwindet um ca. 10%.

Dieser aufwändige und energieintensive Kristallisationsvorgang macht den Unterschied – mechanisch und chemisch. Zum Vergleich: PA 6 ist ca. 15 Minuten nach dem Gießen entformbar.

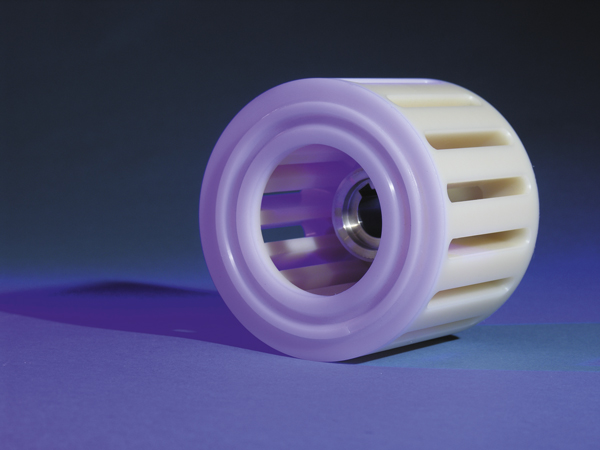

Sichterrad zur Herstellung von Feinststäuben, Betrieb mit ca. 10 000 Umdrehungen/Minute. Der präzise Antriebswellensitz aus Edelstahl ist unlösbar eingegossen. HAWAMID PA 12G ist verschleißfest gegenüber abrasiven Medien und hat eine geringe Schwungmasse.

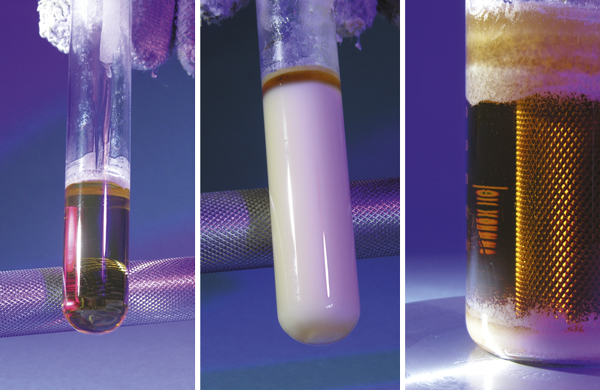

Das Monomer Laurinlactam wird in Pastillenform geliefert

1 Während der Polymerisation ist das PA 12G noch transluzent. Eine Abkühlung um wenige °C in dieser Phase hat die Zerstörung des noch nicht vollständig polymerisierten Kunststoffes zur Folge.

2 Nach der Kristallisationsphase hat der Kunststoff seine endgültige Farbe erreicht. Durch den Kontakt mit Luftsauerstoff vor der Polymerisation wird der Kunststoff zerstört, was deutlich an der Oberfläche zu sehen ist.

3 Eine gerändelte Nabe, umschlossen von PA 12, während der Polymerisation; Versuchsanordnung in einem Becherglas.

Die Herstellung der Gießformen

Formenbau

Bedingt durch das drucklose Gießverfahren erfordert der Formenbau ein hohes Maß an Know-how, aber bei weitem nicht die hohen Investitionen wie z.B. beim Spritzguss. Laurinlactam ist ein kostbarer Rohstoff. Durch unseren großen Formenbestand und speziell optimierte Geometrien der Gießformen halten wir den Materialeinsatz so gering und damit so kostengünstig wie möglich.

Druckloses Gießverfahren

HAWAMID PA 12G wird im Gegensatz zu PA 12E in einem drucklosen Gießverfahren hergestellt. Das dünnflüssige, heiße PA 12G wird in die Formen gegossen und verteilt sich frei fließend. Auch in die Form fixierte Metallteile wie Naben oder Wellen werden vollständig umflossen und eingebettet. Erst jetzt beginnt die Polymerisation. Ohne Zwangsorientierung und frei von Spannungen verknüpfen sich die 12er-Kohlenstoffringe zu langen Molekülketten und richten sich anschließend zu einem frei orientierten, kristallinen Gefüge aus – ein Grund für die hohe Maßhaltigkeit auch nach der spanenden Bearbeitung. Aufgrund dieser Fertigungsweise sind auch große Teile mit großen Sprüngen in der Wandungsdicke spannungsfrei herstellbar.

Kristallisation

Während der langen Temperphase von bis zu 20 Stunden richten sich die Polymerketten aneinander aus und bilden ein kristallines, homogenes und spannungsfreies Gefüge mit Sphärolithstrukturen. Hierin liegt ein Geheimnis, das HAWAMID PA 12G von anderen Kunststoffen unterscheidet. PA 6 erreicht je nach Herstellungsart einen Kristallisationsgrad von 10% – 60%. HAWAMID PA 12G bringt es auf über 98% Kristallinität. Je höher der Kristallisationsgrad, desto höher ist die mechanische, chemische und thermische Belastbarkeit. Die Maßhaltigkeit steigt und die Wasseraufnahme sinkt auf den niedrigsten Wert aller Polyamide.

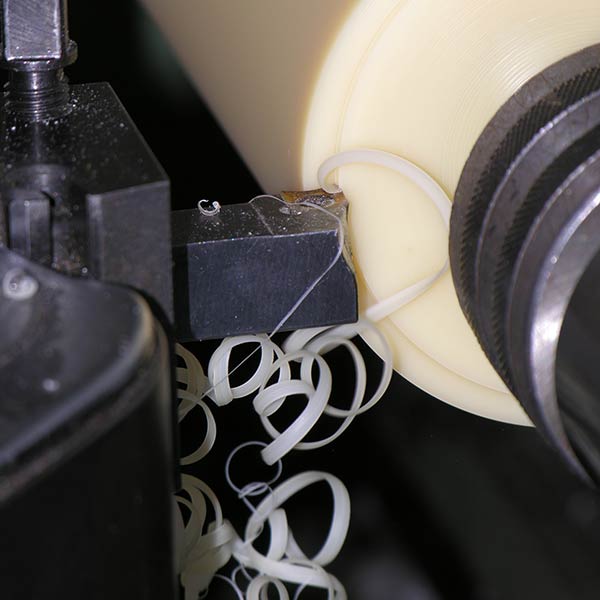

Mechanische Bearbeitung

Erst durch die spanende Bearbeitung erhalten die Werkstücke ihre endgültige Form. HAWAMID PA 12G lässt sich leicht und präzise bearbeiten – bis hin zu polierten Oberflächen.

PA 12G hält in der spanenden Bearbeitung aufgrund seiner hohen Zähigkeit auch einige Überraschungen für den Bearbeiter parat: Wir verfügen über jahrzehntelange Erfahrung und beraten Sie gerne über die optimale Vorgehensweise.